Kompositoperatør HF1 opgave

FASE 1: Planlægning af produktionen

Læs opgaven omhyggeligt igennem og udfør de beregninger og materialevalg, der er nødvendige for gennemførelse af produktionen.

FASE 2: Gennemførelse af produktionen

Gennemfør produktionen og udfør de målinger / beregninger, der er nødvendige herfor, samt sikre så miljøbevidst omgang med materialer ressourcer og udstyr som muligt.

FASE 3: Rapportering om produktionen

Afslut produktionen og lav en rapport, hvor du anfører dine konklusioner og eventuelle anbefalinger til, hvordan produktionen bør foretages i fremtiden.

Planlægning af produktion

Formen

| Støbeformen | Aluplade 1000×600 |

| Produktionsudstyr | Håndoplæg |

| Sikkerhed og arbejdsmiljø | Gældende sikkerhedsregler skal overholdes |

Emnet

| Emnebetegnelse | Kapilærkasse 80x40x40 |

| Antal | 1 stk. |

| Godstykkelse | 25mm – 20 mm Balsa |

| Farve | Sort gel-coat fra PRO-SET |

| Tolerancer | ± 2 mm |

| Finish og efterbearbejdning | Leveres fejlfri og renskåret med slebne kanter |

| Særlige forhold | Vægten samt styrke i vandkaret er vigtigt |

Tests og afprøvninger

| Geltidstest | Der testes med Gelcoat og Farver |

| Glasprocent | Der udregnes ikke glasprocent da der måles 50% resin og 50% Armering |

Værnemidler

Beskriv brugen af værnemidler til de enkelte delprocesser:

Gelcoat lag 1+2: Dragt, handsker, muffer, evt. forklæde + visir/øjenværn

Laminering: Dragt, handsker, muffer, evt. forklæde + visir/øjenværn

Spærrelag: Dragt, handsker, muffer, evt. forklæde + visir/øjenværn

Måtter 6 x 600g biax 45: Dragt, handsker, muffer, evt. forklæde + visir/øjenværn

Skære elementer 90 + 45 grader: Dragt, skære slibe handsker, Åndedrætsværn

Lime elementer og hævet bund: Dragt, handsker, muffer, evt. forklæde + visir/øjenværn

Laminering af hævet bund fra indersiden bund 2 x 600g 2,5 cm overlap – top og bund. Dragt, handsker, muffer, evt. forklæde + visir/øjenværn

Materialevalg

| Materialevalget er følgende | ||

| Gelcoat: | Sort gel-coat fra PRO-SET | |

| Epoxy: | Ampreg22 Resin | |

| Hærder | SPS Standard Hærder | |

| Glastype 1: Spærremåtte | Filt | |

| Glastype 2: Glasfiber til sider og top | 6 x 600g 45 Biax kombimåtte | |

| Glastype 3: Glasfiber til bund | 5 x 600g 45 Biax kombimåtte | |

| Balsatræ | 20mm | |

| Andet: | ||

Jeg regner med at 2 x gelcoat på 800 my giver ca 0.8mm gelcoat total og med spærrelag ca 1mm total.

Derudover vælger jeg at laminere 20mm balsatræ fast til gelcoaten med 3 lag 600g biax-45 kombimåtter på hver side af balsaen.

6 lag 600g måtter i håndoplæg skulle gerne give 5mm total = 2,5mm godstykkelse på hver side af kernematerialet

Eller kør det på deponi / genbrugsstationen.

Da det er lavet af hærdeplast er den bedste løsning pt at brænde emnet ved bortskaffelse hvis ikke man kan bruge emnet til andre ting

Forhold vedrørende kvalitet:

Forventede mål og tolerancer for laminatet:

Lav ud fra dit materialevalg forslag til en optimal laminats beskrivelse, med angivelse af materialefabrikat, type og beregnet godstykkelse af emnet.

For hver gang du lægger et nyt lag gelcoat, glas eller topcoat, betragtes dette som en delproces.

| Laminatsbeskrivelse | ||

| Delproces | Type – enhed | Tykkelse |

| 1 Gelcoat | Sort gel-coat fra PRO-SET | 400 My |

| 2 Gelcoat | Sort gel-coat fra PRO-SET | 400 My |

| 3 Spærrelag | Filt 120g? | 0,1 |

| 4 600g Biax / 45 | Glasfiber | 0,7 mm |

| 5 600g Biax / 45 | Glasfiber | 0,7 mm |

| 6 600g Biax / 45 | Glasfiber | 0,7 mm |

| 7 600g Biax / 45 | Glasfiber | 0,7 mm |

| 8 600g Biax / 45 | Glasfiber | 0,7 mm |

| 9 600g Biax / 45 | Glasfiber | 0,7 mm |

Laminat specifikationer

Beskriv det totale forbrug for alle delprocesser.

| Gelcoat total: 40x40x0,03/1000 = 0,048kg x 1,1 = 53g x 3 = 160 4 x blandinger = 640g | |

| Glasfiber total = 9,28m 23 måtter glasfiber 600g 800x400mm = 0,32m2 x 23 = 7,36 m2 6 måtter glasfiber 600g 400x400mm = 0,32m2 x 6 = 1,92 m2 1 måtte filt 80g 800x400mm = 0,32 m2 | |

| Epoxy total = Blandings forhold (100:28) 2000/128×100 = 1562g x 4 + 1000/128×100 = 781g x 2 | |

| Hærder Total = Blandings forhold (100:28) 2000/128×28 = 438g x 4 + 1000/128×28 = 219g x 2 | |

| Balsa. 3 x 400×800 + 2 x 400×400 |

Gelcoat 170g

M1046 170/130×100 = 131g

M2048 170/140×30 = 39g

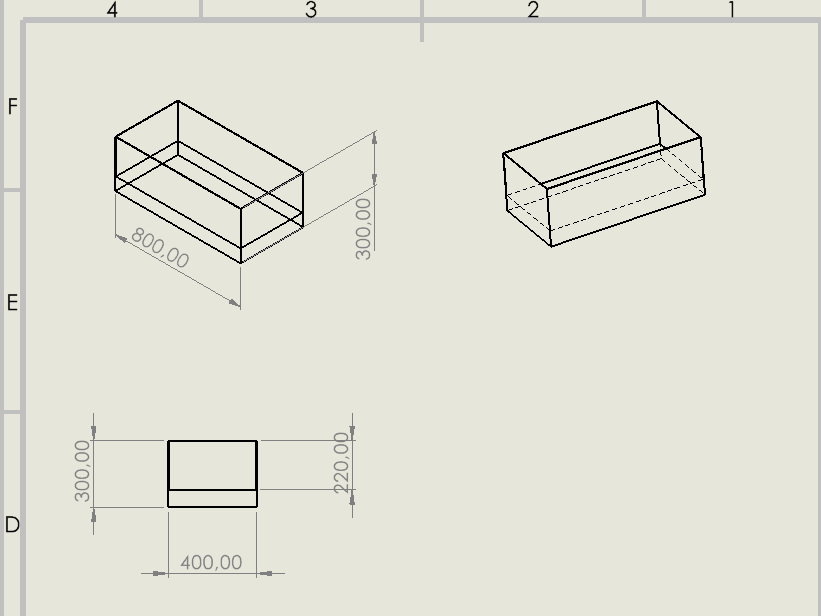

Emne tegning

Foretag en arealberegning ud fra emneskitsen.

Beregning

Areal: 1,96m2

Støbeformen

Bemærkninger om formens tilstand, samt forhold ved formen, der eventuelt kan/skal tages hensyn til under produktionen

Da der støbes på aluplade 1000×600 mm jeg havde taget pænt hånd om i grundforløbet skulle der ikke forarbejdes noget bed første støbning, dog glemte jeg slipmiddel udenfor gelcoat områderne men det var hurtigt at slibe op igen og jeg kunne fortsætte at laminere.

Bemærkninger om formens tilstand, der kan få betydning for det færdige emne.

Formen havde ikke nogle ridser af betydning for at kunne få en fin gelcoat

Redegør for de muligheder er er for at forbedre det færdige emne ved en eventuel forbehandling/reparation af formen.

Jeg kunne hvis det trængte polere / slibe pladen op med forskellige kornstørrelser

Gennemførelse af produktion

Forkalkulation

Du skal i det efterfølgende lave forkalkulationer til produktionen.

Beregn materialeforbrug til hver enkelt proces.

| Skema til beregning af samlet forbrug | ||||

| Materiale | Forbrug ved de enkelte processer | Samlet mængde | ||

| Gelcoat | 640g | 520g ca | ||

| Epoxy | 7810g | 7810g | ||

| Hærder | 2190g | |||

| Glasmåtte | 9,6m2 x 0,6 (plader) | 5760g | ||

| Glasmåtte | 0,8m2 vinkler | 480g | ||

| Glasmåtte | ||||

| Glasmåtte | ||||

| Glasmåtte | ||||

| Glasmåtte | ||||

| Hærder | ||||

| Totalvægt: | 16,88 | |||

| Tidsforbrug | ||

| Formbehandling | 1 Timer | |

| Laminatstøbning | 4 Timer | |

| Færdiggørelse | 12 timer | |

| Andet | 20 Timer | |

| Total |

Du skal nu gennemføre den planlagte produktion.

Noter løbende i nedenstående skema det faktiske materialeforbrug (inklusive spild)

| 1. forbrug | 2. forbrug | 3. forbrug | 4. forbrug | 5. forbrug | Totalt forbrug | |

| Gelcoat | 160g | 160g | 160g | 160g | ||

| Epoxy | 1562g | 1562g | 1562g | 1562g | 1562g | 7810 g |

| Hærder | 438g | 438g | 438g | 438g | 438g | 2190 g |

| Glasmåtte 1 | 1,92m2 | 1,92m2 | 1,92m2 | 1,92m2 | 1.92m2 | 9,6 m2 |

| Glasmåtte 2 | ||||||

| Glasmåtte 3 | ||||||

| Glasmåtte 4 | ||||||

| Glasmåtte 5 | ||||||

| Glasmåtte 6 | ||||||

| Kernemateriale | 0,32m2 | 0,32m2 | 0,32m2 | 0,32m2 | 1,28 m2 | |

| Kernemateriale | ||||||

| Kernemateriale | ||||||

| Andet |

Noter tidsforbrug for hver delproces

| Delproces: | 1. forbrug | 2. forbrug | 3. forbrug | 4. forbrug | 5. forbrug | Totalt tidsforbrug |

| 1 | 2 timer | 2 timer | 2 timer | 1 time | 1 time | 8 timer |

| 2 | 2 timer | 2 timer | 3 timer | 3 timer | 4 timer | 14 timer |

| 3 | 3 timer | 3 timer | 3 timer | 3 timer | 3 timer | 15 timer |

| 4 | ||||||

| 5 | ||||||

| 6 | ||||||

| 7 | ||||||

| 8 | ||||||

| 9 | ||||||

| 10 |

Kvalitetskontrol

Eventuelle bemærkninger vedr. emnet.

Er kassen vandtæt ?

Ja den er vandtæt og kan sagtens holde til at blive fyldt op.

Stop af produktion

Gennemfør er normalt stop af produktionen.

Alt anvendt værktøj skal afleveres i rengjort tilstand.

Overskydende materialer, afskæring og hjælpematerialer skal sorteres og opmærkes med henblik på at komme til affaldssortering.

Der ryddes op ved og omkring arbejdsstedet.

I tilfælde af fejl og mangler ved maskiner og værktøj, skal dette anføres nedenfor med henblik på udbedring inden næste produktion.

Rapportering om produktion

Beskriv emnet med hensyn til overfladefinish, kantskæring og udseende i al almindelighed.

Det at bruge en rundsav (dyksav) er ikke noget jeg er vant til og især ikke på gelcoat.

En bordsav der stor nok til emner over 1m længde med mulighed for at ændre i graderne.

Men alt i Alt passede kanterne fint.

Vurder formens/pluggens egnethed til den aktuelle produktion

Alupladen var perfekt at støbe med gelcoat

Vurder produktionsresultatet (emnekontrol/slutkontrol) og kom med forslag til hvordan produktionen eventuelt kunne gennemføres bedre/hurtigere

Det vil helt klart være at folk fik udleveret det de skulle bruge og ikke skulle gå og opfinde løsninger eller bede om produkter til at løse opgaven og først få noget sidste dag, så havde resultatet også været lang tid før færdigt frem for ikke færdigt og finish slut kontrol kan ses deraf.

Vurder sikkerheden og arbejdsmiljøet under gennemførelsen af prøven og kom med eventuelle forbedringer hertil

Så længe folk følger de viste foreskrifter og passer på sig selv ser jeg egentligt kun det glatte gulv i værkstedet til at være en oplagt Ulykke i fremtiden.

I forhold til glasfiber måtter der passede det meget godt.

Havde ikke regnet på balsaen da jeg ikke havde en Densitetsvægt på balsaen men kassen er blevet meget tungere end forventet især med balsa

Kommenter eventuelle afvigelser (hvad kan årsagen være)

VI MANGLER LIM

Konklusion

Det giver meget god mening at udregne estimeret forbrug af materialer som glasfiber, epoxy og gelcoat.

Det stadig svært at lave en tidsplan da vi ikke altid ved om de timer vi har om vi er i værkstedet eller om vi skal noget andet. Jeg er sikker på at havde vi 2 uger med kun værksted 37 Timer / ugen.

Så kunne vi meget nemmere planlægge vores tid og prøve at optimere en planlægnings proces og få så meget overlap over de forskellige arbejdsopgaver samt de forskellige hærdninger at det ville give meget mere mening for selve processen i at ligge en tidsplan.

Leave a Reply